晶圓減薄機(jī)作為半導(dǎo)體制造過程中的關(guān)鍵設(shè)備,其操作與維護(hù)的準(zhǔn)確性和規(guī)范性對于保證晶圓質(zhì)量和生產(chǎn)效率至關(guān)重要。本文將詳細(xì)解密晶圓減薄機(jī)的操作技巧與維護(hù)要點(diǎn),幫助讀者更好地理解和應(yīng)用這一高科技設(shè)備。

一、晶圓減薄機(jī)的操作技巧

1. 前期準(zhǔn)備

晶圓減薄的第一步是選擇合適的晶圓。根據(jù)生產(chǎn)要求和成本考慮,一般選擇經(jīng)過初步清洗和檢驗(yàn)合格的單晶硅圓盤。晶圓的尺寸和材質(zhì)(如硅晶圓、砷化鎵晶圓等)需根據(jù)具體需求來確定。晶圓在減薄前需進(jìn)行徹底的清洗,以去除表面的雜質(zhì)和污染物,確保減薄過程中的清潔度。

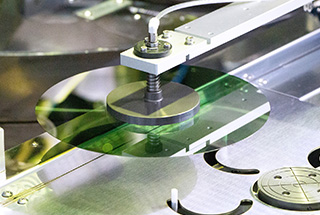

2. 晶圓固定與研磨

晶圓固定在減薄機(jī)的卡盤上,通常使用粘性膠帶或真空吸附等方式,以防止在減薄過程中晶圓發(fā)生移動(dòng)或破損。研磨過程分為粗磨和精磨兩個(gè)階段。粗磨使用粗砂輪對晶圓背面進(jìn)行初步磨削,以快速去除大部分多余的晶圓厚度。這一步驟的主要目的是快速降低晶圓厚度,但會(huì)留下較深的劃痕和粗糙的表面。

精磨則在粗磨之后進(jìn)行,使用細(xì)砂輪對晶圓進(jìn)行精細(xì)磨削,以去除粗磨留下的劃痕和粗糙表面,使晶圓表面更加平滑。這一步驟是晶圓減薄過程中的關(guān)鍵步驟,直接影響晶圓的最終厚度和表面質(zhì)量。

3. 拋光與清洗

在精磨之后,有時(shí)還會(huì)進(jìn)行拋光處理,以進(jìn)一步改善晶圓表面的光潔度和平整度。拋光通常使用拋光液和拋光墊進(jìn)行,通過化學(xué)和機(jī)械作用去除晶圓表面的微小瑕疵和劃痕。拋光完成后,需要對晶圓進(jìn)行再次清洗,以去除晶圓表面殘留的磨削顆粒和拋光液等雜質(zhì)。

4. 檢測與質(zhì)量控制

減薄后的晶圓需要進(jìn)行厚度檢測和表面質(zhì)量檢測,確保晶圓滿足后續(xù)工藝的要求。平坦度測量也是重要的一環(huán),以確保后續(xù)加工過程中的精度。通過各種檢驗(yàn)手段對晶圓進(jìn)行檢驗(yàn),以確保晶圓完全符合制造標(biāo)準(zhǔn)和質(zhì)量控制要求。

5. 注意事項(xiàng)

在操作晶圓減薄機(jī)時(shí),需要特別注意以下幾點(diǎn):

選擇合適的研磨機(jī)和研磨輪:根據(jù)晶圓材料的不同選擇不同的砂輪,如金剛石砂輪、綠碳化硅砂輪等。

控制研磨參數(shù):包括研磨速度、研磨壓力、研磨時(shí)間等,這些參數(shù)直接影響晶圓的減薄效果和表面質(zhì)量。過高的研磨速度或壓力可能導(dǎo)致晶圓破損或表面劃傷,而過長的研磨時(shí)間則可能降低生產(chǎn)效率。

定期檢查設(shè)備:晶圓減薄機(jī)作為高精度設(shè)備,其各部件的磨損和松動(dòng)都可能影響加工精度。因此,應(yīng)定期對設(shè)備進(jìn)行檢查和維護(hù),包括清潔、潤滑、緊固等,確保設(shè)備處于最佳工作狀態(tài)。

操作規(guī)范:操作人員應(yīng)嚴(yán)格按照設(shè)備操作規(guī)程進(jìn)行操作,避免違規(guī)操作導(dǎo)致的設(shè)備損壞或晶圓質(zhì)量問題。同時(shí),操作人員應(yīng)具備一定的專業(yè)知識(shí)和操作技能,以便在設(shè)備出現(xiàn)故障或異常時(shí)能夠迅速判斷和處理。

環(huán)境控制:晶圓減薄過程對環(huán)境條件也有一定要求,如溫度、濕度、潔凈度等。應(yīng)保持工作環(huán)境的穩(wěn)定,避免因環(huán)境變化導(dǎo)致的加工誤差。

通過以上操作技巧和維護(hù)要點(diǎn)的實(shí)施,可以確保晶圓減薄機(jī)的高效、穩(wěn)定運(yùn)行,為半導(dǎo)體制造過程提供高質(zhì)量的晶圓產(chǎn)品。同時(shí),隨著技術(shù)的不斷進(jìn)步和設(shè)備的更新?lián)Q代,晶圓減薄機(jī)的操作和維護(hù)也將面臨新的挑戰(zhàn)和機(jī)遇。

?